提到半导体行业,晶圆制造较为集中的城市必定遍布长江、太湖和运河水系。晶圆生产厂家不仅是吃电大户,对水源、水量的依赖度更为惊人。一个12吋晶圆的生产制造需要消耗2200加仑的清洁水,一个生产40K晶圆的大型Fab工厂,每天投产用水高达1.82万吨,接近一个6万人口的小型城镇一天用水量。所以各地发展半导体产业时,首先要考虑水资源能否满足制造业对水的巨大需求。

那么,晶圆生产为什么耗水量巨大?在晶圆制程中所需的零配件上会残存细微分子,需要成吨的超纯水反复清洗,整个清洗循环过程约占芯片制造整体工序步骤的30%以上,是芯片制造工艺步骤占比最大的工序。如果清洁参数无法达标,遗留的超微细颗粒污染物、金属残留、有机物、光阻掩膜等将成为污染源,迈入高阶制程后,易导致后续工艺失败、电学失效,最终造成芯片报废,直接拉低整条生产线的良品率,给厂商造成巨额经济损失。

高良品率制胜关键——超纯水纯净工艺

在芯片生产中,硅晶片在进入每道工序之前必须保证表面洁净,任何的沾污现象都将影响芯片上器件的正常功能。当制程工艺节点为35nm时,需要保证硅晶圆表面颗粒及COP密度小于0.1个/c㎡。当节点进展至更精细等级后,如7nm、5nm甚至更小制程节点的芯片,晶圆工艺流程拉长且愈加复杂,须解决晶圆平坦表面出现的随机缺陷,以适应更复杂、更精细的3D芯片架构。这不仅需要依赖惊人的用水量进行反复冲洗,还需要提升超纯水的纯度,以确保冲洗质量及效率。

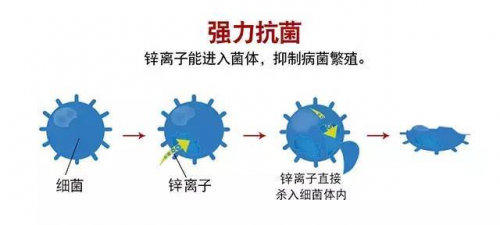

超纯水纯度制备技术一直是行业攻克难关,影响产品良率的杂质浓度包括:有机物(TOC)、颗粒物、细菌、金属和阴离子,尤其超纯水中的硼含量始终难以达到极低的标准,作为硅的“掺杂剂”,“掺杂”过程中,将硼原子引入硅晶体中,虽然可以改变硅晶体的电气特性,但也不可避免地影响了硅衬底的导电性。因此超纯水中无限降低硼的含量对半导体的制造过程至关重要。

高度提纯的超纯水几乎不导电,不会影响电子产品的性能,同时水中不含金属离子,也可避免对复杂芯片表面造成划痕或者不可逆的影响。假若因为超纯水纯度不达标,在晶圆制造环节中有污染物未能完全清除,轻则影响晶圆良率,重则导致成批晶圆报废。数据上1%的良率变化,对于一个高产能工厂将意味着是上亿的利润损失,甚至让整座晶圆厂停摆。

因此,对于半导体产业而言,超纯水的纯度是确保高效生产的基石之一,工艺的先进性和稳定性直接影响产品的质量和生产效率,与产品良率及经济效益密切关联,更是下游客户选择合作方的关键指标。

直面技术难关 高频科技打造经济效益壁垒

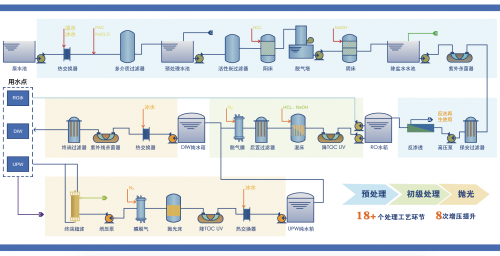

高频科技专注半导体高端制造业,拥有二十年的历史与技术沉淀,为半导体高端制造等行业客户提供领先的超纯水与循环再生解决方案及装备。经过不断的更迭进步,已经掌握了先进半导体制程所需的超纯水全部核心工艺。

高频科技总经理丘文涛,在IC WORLD大会专访中表示:“目前,超纯水杂质浓度解决方案有了突破进展,特别是在PPB级别的TOC,溶解氧去除,以及PPT级别的硼、硅等特殊物质的去除方面。通过过硬的技术把控力和工程实践经验,针对有机物(TOC)、颗粒物、细菌、金属和阴离子等影响良率的主要杂质,已经实现领先于行业的技术成果,产水水质接近绝对纯度,电导率无限接近18.24MΩ•厘米的理论极限值,其纯度可达99.9999999999%。”从访谈中不难看出,高频科技直面行业挑战与需求,克服技术难关为己任,专注超纯水纯度优化,大幅降低水中杂质,稳定提升产品良率,为半导体客户塑造强大的经济效益壁垒。

我国半导体产业发展迅猛,承载世界20%的人口和市场机会,但资源利用率有限,仅拥有全球7%的水资源,人均水资源贫乏,生活用水基本满足的情况下,工业用水依旧在节水效能、用水效率等方面亟待提升,超纯水循环系统的全面应用迫在眉睫。

依托自有优秀半导体水系统专家,高频科技从覆盖半导体企业用水生命周期整体流程统筹规划,在确保超纯水水质纯度稳定达标的基础之上,配合多类废水的收集与处理系统,研发交付了超过30种可选回用水工艺技术,包括砂滤及碳滤器反洗水回用、砂滤及碳滤器正冲水回用、反渗透浓缩水回用、EDI和UF浓缩水回用、反渗透冲洗水回用、冷却塔排放水回用、低浓度有机废水回用、混床再生冲洗水回用、低浓度含氟废水回用、洗涤塔排放水回用、仪表排放水回用等,积极寻求节水机会点,并以清洗质量、良品率为核心导向,已实现水制程回收率达75%-90%,让每一滴超纯水都可以循环再利用。

随着半导体产业不断向精细化制程迈进,高频科技也将在超纯工艺上持续深耕,加强创新,与领先的材料和设备供应商密切合作,为客户提供高价值、高效益的解决方案,最大限度提升超纯水水质指标,助力企业降本增效,为中国半导体产业发展提供“动脉保障”。